EXPO TECNO ALIMENTOS 2014

Exitosa fue la participación de Redco durante la edición 2014 de la Expo Tecno Alimentos llevada a cabo del 3 al 5 de Junio en el Centro Banamex de la Cd. de México.

Los visitantes al stand pudieron conocer los servicios de consultoría y capacitación que Redco tiene disponibles para sus clientes, así como las soluciones que ofrece Serco en materia de aseguramiento de calidad, inocuidad, sanidad y filtración.

Dentro del ciclo de conferencias, Redco impartió a los asistentes al evento la plática "Aseguramiento de la Calidad: La Inocuidad como Filosofía", donde se reflexionó sobre los requisitos básicos para la implementación de cualquier sistema de Gestión de la Calidad, así como los principales obstáculos que enfrentan las empresas durante este proceso, tales como: causas comunes de no conformidad en auditorías, resistencia al cambio en la organización, entre otras.

Finalmente los asistentes pudieron conocer las características esenciales que debe poseer un consultor profesional para brindar una asesoría efectiva.

FORO ESTATAL AGROALIMENTARIO 2015

Durante la pasada edición del Foro Estatal Agroalimentario 2015 en Irapuato, Gto. tuvimos la oportunidad de saludar a clientes y amigos del sector productivo agropecuario que acudieron al Centro Expositor Inforum para asistir a las conferencias, así como a la exposición comercial.

No cabe duda de que las exigencias del mercado nacional e internacional en materia de seguridad de los alimentos, obligan al sector a cumplir con la normativa vigente y, sobre todo, a mantener un proceso de mejora continua en sus sistemas de gestión de la inocuidad.

Identificación de Puntos Críticos de Control

IDENTIFICACION DE PUNTOS CRITICOS DE CONTROL

Identificar los riesgos que comprometen la inocuidad en la producción de alimentos, es el propósito principal de los Sistemas de Gestión de la Calidad.

Es precisamente durante esta fase de identificación cuando surgen las dudas sobre cuántos y cuáles de estos riesgos se considerarán Puntos Críticos de Control (PCC), es decir, qué pasos en el proceso de producción son susceptibles de comprometer la inocuidad y cómo pueden controlarse (si no es posible eliminarlos).

Es muy común cometer el error de crear más PCC de los requeridos por el proceso. Las causas más frecuentes de esto son:

- No se toma en cuenta que el Programa de Pre-requisitos (PPR) ya considera un riesgo determinado y lo mantiene bajo control.

- El riesgo será controlado en una etapa posterior del proceso.

- El riesgo en cuestión no compromete la inocuidad del producto final sino la calidad (textura, sabor, apariencia, etc.).

Entre los pasos del proceso de producción que frecuentemente son considerados como PCC y que en realidad no lo son están:

- Transporte y Recepción: Con algunas excepciones, el PPR de Transporte, Recibo y Almacenado ya contempla el control de riesgos durante estas etapas (e.g. temperatura, manejo, etc.).

- Inspecciones Pre-Operacionales: Esto también está contemplado por el PPR de Sanidad y Control de Plagas que, entre otras cosas, establece como requisito para empezar la operación del proceso la realización y aprobación de la limpieza de acuerdo con los POES.

- Flujo de productos y empleados dentro de las instalaciones: Esto debe estar incluido en los cursos de capacitación de los empleados y está contemplado en el PPR del personal.

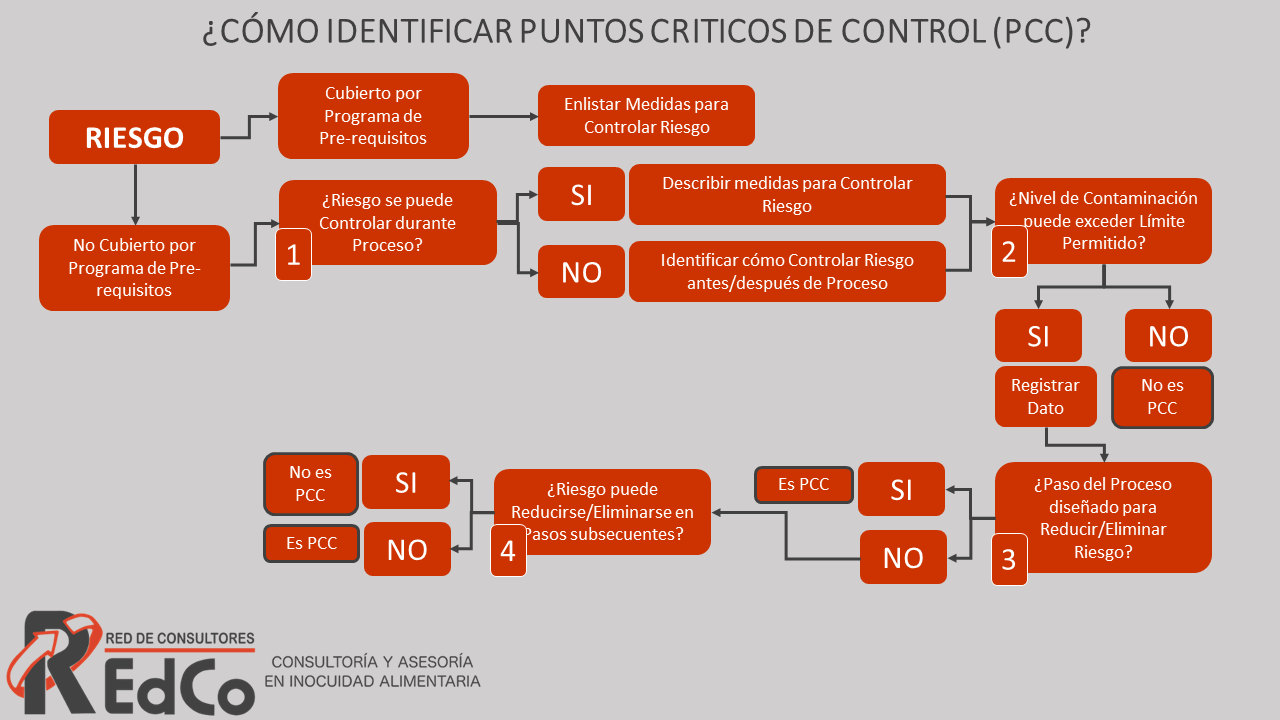

Una herramienta útil para identificar PPC es el Arbol de Decisiones. Para decidir si un riesgo en una etapa del proceso debe ser considerado o no como PCC, se realizan 4 preguntas cuya respuesta sólo pude ser “si” o “no”. Dependiendo de la respuesta se toma una decisión o se continúa con la siguiente pregunta.

Una vez que se ha definido que un riesgo determinado NO es completamente controlado por el PPR, entonces se hacen las preguntas:

- ¿El operador puede implementar alguna medida o medidas en cualquiera de las etapas del proceso para controlar el riesgo identificado?

Si. Se describen las medidas de control y se pasa a la pregunta 2.

No. Se debe identificar cómo puede ser controlado el riesgo antes o después del proceso y se pasa a la pregunta 2.

- ¿Es probable que la contaminación resultante del riesgo identificado iguale el nivel máximo aceptado o pueda incrementarse a niveles inaceptables?

Si. Se registra este dato y se pasa a la pregunta 3.

No. El riesgo identificado no se considera PCC. Se debe encontrar cómo controlar dicho riesgo antes o después del proceso.

- ¿Este paso del proceso está diseñado específicamente para reducir o eliminar la probabilidad de que el riesgo identificado llegue a niveles inaceptables?

Si. Este es un PCC. Debe registrarse como tal en el programa de HACCP incluyendo las medidas de control adecuadas.

No. Se pasa a la pregunta 4.

- ¿Se puede reducir o eliminar el riesgo identificado a niveles aceptables en una etapa posterior del proceso?

Si. El riesgo identificado no se considera PCC. Se debe encontrar en qué etapa posterior se puede controlar el riesgo.

No. Este es un PCC. Debe registrarse como tal en el programa de HACCP incluyendo las medidas de control adecuadas.

PROYECTO DE NORMA NOM-210-SSA1-2013

NUEVA NORMA SOBRE MÉTODOS DE ANÁLISIS MICROBIOLÓGICO PARA ALIMENTOS Y BEBIDAS

La NOM 210 ("Métodos de prueba microbiológicos. Determinación de microorganismos indicadores. Determinación de microorganismos patógenos y toxinas microbianas.") tiene como objetivo unificar criterios para establecer los procedimientos de análisis microbiológicos para la industria de alimentos en México. El proyecto incluirá los métodos de análisis para detección de indicadores y patógenos en muestras de alimentos y agua. Los procedimientos especificados serán para determinación de Salmonella spp, Listeria monocytogenes, Staphylococcus aureus, enterococos, coliformes y Escherichia coli.

Se estima que la norma sea publicada en el Diario Oficial a finales de 2015 para entrar en vigor de manera gradual durante el 2016.

Todas las empresas y entidades del sector de producción, proceso y servicio de alimentos y bebidas deberán cumplir con la nueva normativa. Se espera que se incluyan algunos de los métodos rápidos de análisis microbiológico disponibles. Esto permitiría la optimización de recursos destinados por las empresas a esta importante medida de control de riesgos en la inocuidad.

La publicación de esta norma representará un reto para el sector en términos de implementación de las Buenas Prácticas de Laboratorio (BPL), equipamiento de laboratorio y capacitación del personal involucrado. Sin embargo, también facilitará su cumplimiento al incluir los procedimientos de análisis microbiologicos más comúnes en la producción de alimentos y bebidas en una sola norma para hacer su consulta e interpretación más sencilla.

La entrada en vigor de la NOM 210 deberá traer consigo la derogación de normas como la NOM-214-SSA1-1994 (determinación de Salmonella), la NOM-143-SSA1-1995 (determinación de Listeria) y NOM-115-SSA1-1994 (determinación de Staphylococcus) entre otras.

Para la elaboración de la NOM 210 se tomó en cuenta el estándar ISO IEC 17025 (NMX-EC-17025) que establece los lineamientos para la operación de laboratorios de análisis, incluyendo BPL's.

Aunque aún falta mucho por hacer en cuanto a los métodos contemplados, pues algunos de ellos siguen siendo complicados y caros para las empresas, la NOM 210 significa un paso adelante en la simplificación para su cumplimiento.

HARPC: Cumpliendo con la Ley de Seguridad Alimentaria de los Estados Unidos

El Análisis de Peligros y Controles Preventivos Basados en Riesgos (HARPC) es una de las medidas que la Ley de Seguridad Alimentaria de los Estados Unidos (FSMA) exige a las empresas que manejan alimentos y bebidas.

Existen muchas coincidencias entre el plan de HACCP (Hazard Analysis and Critical Control Points) y HARPC, sin embargo el último propone un enfoque más preventivo a la incidencia de peligros en la inocuidad de los alimentos, incluyendo tomar medidas de control para evitar el riesgo de contaminación intencional (bioterrorismo).

En la sección 103 de la FSMA se mencionan las bases y razones para establecer el programa de controles preventivos. Los requerimientos básicos de HARPC contemplan lo siguiente:

- IDENTIFICACION DE PELIGROS. Contaminación biológica, química, física o radiológica. Toxinas naturales, pesticidas, residuos de drogas, descomposición, parásitos, alérgenos, colorantes y aditivos no aprobados. Peligros provocados involuntariamente o intencionalmente (incluyendo actos de terrorismo). En este último rubro, las empresas deben garantizar que cuentan con medidas de control tales como instalaciones bien resguardas, accesos de personal controlados, entre otras.

- CONTROLES PREVENTIVOS BASADOS EN RIESGOS. Procedimientos de sanitización de superficies en contacto con alimentos. Sanitización de utensilios y equipos. Capacitación del personal en temas de higiene. Programa de monitoreo ambiental para control de patógenos. Programa de control de alérgenos. Plan para retiro de producto. Buenas Prácticas de Manufactura (BPM's). Programa de verificación de proveedores.

- MONITOREO DE EFECTIVIDAD. Programa de auditorías para verificar el cumplimiento de los controles así como su eficacia para prevenir riesgos.

- ACCIONES CORRECTIVAS. Identificación de puntos débiles en los controles. Identificación de controles no efectivos. Identificación de nuevos peligros. Llevar a cabo los pasos necesarios para prevenir la probabilidad de recurrencia. Evaluar la seguridad de los alimentos procesados. Prevenir la entrada al mercado de alimentos adulterados.

- Que los controles preventivos son adecuados. Que el monitoreo está llevandose a cabo de acuerdo con lo planeado. Que se están tomando las acciones correctivas adecuadas. Que los peligros en la seguridad de los alimentos y su proceso se han reducido.

- MANTENIMIENTO DE REGISTROS Y DOCUMENTACION. Del monitoreo de controles preventivos. De cualquier desviación o no conformidad en el proceso que comprometa la seguridad de los alimentos. De resultados de pruebas y otros pasos tomados para verificar que los controles preventivos están reduciendo o minimizando los peligros. Todas las condiciones en que se tomaron medidas correctivas.

- REQUERIMIENTOS PARA REALIZAR REVISIONES EN EL PROGRAMA. Cada vez que se lleve a cabo cualquier cambio en el proceso, materias primas, instalaciones que pueda aumentar un peligro existente o introducir un nuevo peligro. Si no ocurre ningún cambio se debe revisar el programa HARPC, como mínimo, cada 3 años.

SISTEMAS DE CALIDAD

BRC Food Safety Standard

Es una serie de lineamientos establecidos por el Consorcio Británico de Distribuidores para asegurar la seguridad alimentaria en establecimientos distribuidores de alimentos. ... Seguir leyendo